河南天工科技公司塑化输送带车间攻克LOGO印制问题

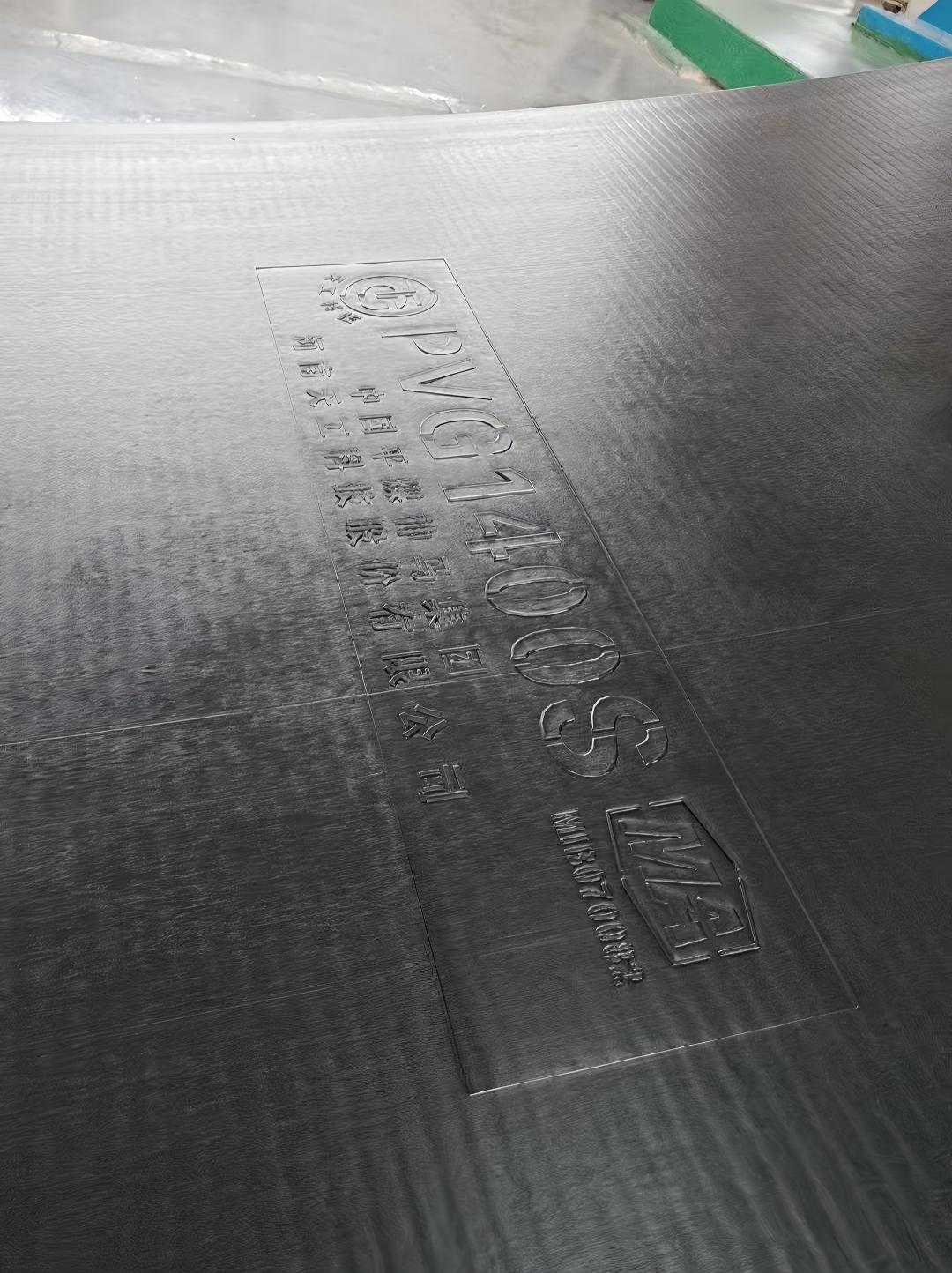

在河南天工科技股份有限公司的生产车间里,PVG阻燃输送带正沿着生产线有序流转,每一卷产品上的企业LOGO都清晰规整、平滑无痕,成为产品品质的直观注脚。而这看似寻常的细节背后,藏着车间团队对品质的极致追求,更见证了一场针对"微小瑕疵"的攻坚改进。

PVG阻燃输送带作为公司核心产品,不仅需满足严苛的阻燃、耐磨等性能标准,外观品质同样是市场竞争力的重要组成部分。此前,车间在产品LOGO印刷环节一直采用透明胶布固定模具的传统工艺,虽能完成基本印刷需求,但细心的操作工发现,印制成品的LOGO边缘常会残留淡淡的胶带印记。这一瑕疵肉眼虽不十分显眼,却成为车间品质管控中的"心头刺"。

"产品品质没有'差不多',只有'零缺陷'。哪怕是一丝胶带印,也可能影响客户对产品的信任,更违背我们对品质的坚守。"车间主任在品质分析会上的话,坚定了团队攻克难题的决心。一场围绕"消除胶带印记"的小革新就此展开,没有惊天动地的技术突破,却凝聚着一线员工脚踏实地的钻研精神。

为找到最优解决方案,车间技术骨干与操作工组成临时攻坚小组,从模具固定方式、粘黏材料特性等维度逐一排查试验。他们先后尝试过调整胶带粘贴力度、更换不同材质的透明胶带、优化印刷时序等多种方法,却始终无法彻底消除印记——要么印记仍存,要么模具固定不牢导致LOGO偏移,反而影响了印刷精度。

一次次试验,一次次调整,攻坚小组没有因"小瑕疵"的顽固性而退缩。他们结合PVG输送带生产过程中需承受一定温度的工艺特点,将目光投向了特殊粘黏材料。经过多方比对和反复试错,耐高温双面胶进入了团队视野。这种胶带粘性稳定、耐高温性能适配生产工艺,且贴合后不会残留胶痕,恰好能解决传统透明胶带的弊端。

从试用适配型号,到调整粘贴手法,再到优化模具与输送带的贴合度,攻坚小组逐步摸索出一套成熟的操作流程。当第一卷采用耐高温双面胶固定模具印刷的产品下线时,LOGO边缘光滑整洁,无任何胶带印记,印刷精度也较以往有了提升。经过多批次量产验证,这一工艺改进稳定可靠,彻底攻克了困扰已久的品质难题。

一处微小瑕疵的解决,看似是生产环节的"小修小补",实则彰显了河南天工科技"精益求精、止于至善"的品质理念。在车间生产线上,这样的小改进从未停歇——或许是调整一个参数、优化一种工具,或许是改进一道工序、升级一种材料,每一处细节的打磨,都在为产品品质加码。

"品质是企业的生命线,而生命线就藏在这些不起眼的细节里。"车间主任表示,未来车间将继续鼓励一线员工立足岗位找问题、想办法,以"小题大做"的较真态度,把精益求精的工匠精神融入生产每一环,用高品质的输送带产品,筑牢公司发展的品质根基。